ソールの減り具合 [靴・鞄・革]

昨日は関東地方は台風11号の接近で雨模様。革底の靴は下駄箱でお休みですが、先週は晴れの日が多くて、革底の靴をフル回転させました!

ということで、スコッチグレインのベガノ(ダークブラウン)のその後です。

気合いを入れて磨いた靴です。

ソールも新品の時は、つるつるで、例えると楽器を触っているようです。

しかし、これは靴。本来の役割を担ってもらいます。

グレーのスーツに茶色のベルトならいいかもと、職場に履いていきました。

すり減り具合はこんな感じ。

電車通勤で、職場までは3千歩弱?のはず。電車の乗換が主ですが、アスファルトの道を15分程度歩きます。減り具合はこんなものです。Scotchgrainの焼印がもう無くなりかけてます(泣)。

そして、帰宅後、つまり、6千歩程度でこうなります。

実は、このすり減り具合ははじめて革底の靴を使い始めたときはショックでした。

会議などで他の参加者の靴や靴底が見えてしまうことがあります。革底の靴の裏ってあまり見栄えはよくないと感じています。特に、水のシミなどが付いてしまうと、ちょっとやな感じ。

ヒロカワ製靴の工場見学の時に社長に革底のお手入れについて尋ねたところ、「ミンクオイルを少量つけてほしい。」とのことでした。しかし、この見栄えはあまり改善しません。

ソールトニックという「革底のお手入れ専用」の防水グッズを試しに購入。

これは、水分をはじきながら、通気性は保つといううたい文句ですが、効果はあまり感じられませんでした。結論としていまひとつ。

革底は、むしろ、ある程度摩耗したほうが、グリップが良くなるとも聞きます。しかし、この見栄えはなんとかならないものでしょうか。私の体重でアスファルトに踏みつけられる革の気持ちになって、革底のお手入れの探求は続けたいと思っています。

ということで、スコッチグレインのベガノ(ダークブラウン)のその後です。

気合いを入れて磨いた靴です。

ソールも新品の時は、つるつるで、例えると楽器を触っているようです。

しかし、これは靴。本来の役割を担ってもらいます。

グレーのスーツに茶色のベルトならいいかもと、職場に履いていきました。

すり減り具合はこんな感じ。

電車通勤で、職場までは3千歩弱?のはず。電車の乗換が主ですが、アスファルトの道を15分程度歩きます。減り具合はこんなものです。Scotchgrainの焼印がもう無くなりかけてます(泣)。

そして、帰宅後、つまり、6千歩程度でこうなります。

実は、このすり減り具合ははじめて革底の靴を使い始めたときはショックでした。

会議などで他の参加者の靴や靴底が見えてしまうことがあります。革底の靴の裏ってあまり見栄えはよくないと感じています。特に、水のシミなどが付いてしまうと、ちょっとやな感じ。

ヒロカワ製靴の工場見学の時に社長に革底のお手入れについて尋ねたところ、「ミンクオイルを少量つけてほしい。」とのことでした。しかし、この見栄えはあまり改善しません。

ソールトニックという「革底のお手入れ専用」の防水グッズを試しに購入。

これは、水分をはじきながら、通気性は保つといううたい文句ですが、効果はあまり感じられませんでした。結論としていまひとつ。

革底は、むしろ、ある程度摩耗したほうが、グリップが良くなるとも聞きます。しかし、この見栄えはなんとかならないものでしょうか。私の体重でアスファルトに踏みつけられる革の気持ちになって、革底のお手入れの探求は続けたいと思っています。

ソール(靴底)の種類 [靴・鞄・革]

なんだかんだで革靴が増殖中です。

ひとつは、革靴メンテの原則「一日履いた靴は2、3日は休ませる」ため。

足からの汗等の水分を蒸発させ、革を乾燥させる必要があるのです。続けて履くと革から水分が抜けることがないため、カビや臭いの原因になってしまうとのことです。

単純に3足あれば良い訳ですが、色違いの靴も欲しいし、雨の日は革底の靴は避けたいし、いろいろな理由をつけて革靴(主に仕事の時用)が増えてきました。

今回は、それらの靴の中から、ソール(靴底)のデザインのいろいろを報告します。

最初に、一番最近ご報告した、茶色の革靴(スコッチグレイン ベガノ)に使われている、トップゴム・レザーソール。

スコッチグレインの中心価格帯のモデルはこのソールが多いようです。つま先の減り防止と滑り止めのために、つま先部分に固めのゴムが貼付けてあります。このソールは革底らしい風合いがダイレクトに感じられるソールだと感じています。

つぎが、3ポイント・ソフト・レザーソール。

スコッチグレインでは、ライトカーフというモデルに使われています。これは柔らかい革をソールに使っています。底は柔らかい方が履き心地が軽くなります。しかし、革だけですとスリップしやすくなります。そこで、直径1センチ位の円柱型のゴムを滑り止めとして3点埋め込んだものです。

トップゴム・ダブルソール。

私が革靴にハマるきっかけとなった、スコッチグレインのシンクレアというモデルに使われています。通常のソールに更にもう一枚レザーが重ねてあるようです。厚い分、安定感を感じることができます。このソールは色合いも気に入っています。もっとも、足の蒸気を逃がす機能は通常のレザーソールに比べると劣るのかもしれません。これも、つま先部分にゴムが貼付けてあります。

そして、合成ゴムの”テクノソール”。

これは、お試しで購入した、比較的安価な通販専用"Webモデル"に使われています。履く感触を革のソールにできるだけ近づけるよう作られているとのことです。

このテクノソールも気に入っています。少々の雨や濡れている歩道も気にならずに歩けますし、水分によるシミも気になりません。そういう意味で使いやすい靴だと思います。

以上はすべて、ヒロカワ製靴さんのスコッチグレインブランドの靴に使われているソールです。これらのソールの種類は、スコッチグレインの修理専門である「匠ジャパン」のホームページに紹介されています。一方、このようなソールのデザインの違いについては、あまり、既存の書籍や雑誌では紹介されていないのではないかと思います。それぞれのソールの特徴、メリットやデザインの狙いを打ち出しても良いのではと感じます。自動車だとタイヤに相当するパーツですからね。

先日の工場見学の時に拝見したような高級ラインもありますので、上を見るとキリがないところもあります。自分で出来る範囲で、毎日靴を換えて、履き心地の違いで楽しんでいます。

ひとつは、革靴メンテの原則「一日履いた靴は2、3日は休ませる」ため。

足からの汗等の水分を蒸発させ、革を乾燥させる必要があるのです。続けて履くと革から水分が抜けることがないため、カビや臭いの原因になってしまうとのことです。

単純に3足あれば良い訳ですが、色違いの靴も欲しいし、雨の日は革底の靴は避けたいし、いろいろな理由をつけて革靴(主に仕事の時用)が増えてきました。

今回は、それらの靴の中から、ソール(靴底)のデザインのいろいろを報告します。

最初に、一番最近ご報告した、茶色の革靴(スコッチグレイン ベガノ)に使われている、トップゴム・レザーソール。

スコッチグレインの中心価格帯のモデルはこのソールが多いようです。つま先の減り防止と滑り止めのために、つま先部分に固めのゴムが貼付けてあります。このソールは革底らしい風合いがダイレクトに感じられるソールだと感じています。

つぎが、3ポイント・ソフト・レザーソール。

スコッチグレインでは、ライトカーフというモデルに使われています。これは柔らかい革をソールに使っています。底は柔らかい方が履き心地が軽くなります。しかし、革だけですとスリップしやすくなります。そこで、直径1センチ位の円柱型のゴムを滑り止めとして3点埋め込んだものです。

トップゴム・ダブルソール。

私が革靴にハマるきっかけとなった、スコッチグレインのシンクレアというモデルに使われています。通常のソールに更にもう一枚レザーが重ねてあるようです。厚い分、安定感を感じることができます。このソールは色合いも気に入っています。もっとも、足の蒸気を逃がす機能は通常のレザーソールに比べると劣るのかもしれません。これも、つま先部分にゴムが貼付けてあります。

そして、合成ゴムの”テクノソール”。

これは、お試しで購入した、比較的安価な通販専用"Webモデル"に使われています。履く感触を革のソールにできるだけ近づけるよう作られているとのことです。

このテクノソールも気に入っています。少々の雨や濡れている歩道も気にならずに歩けますし、水分によるシミも気になりません。そういう意味で使いやすい靴だと思います。

以上はすべて、ヒロカワ製靴さんのスコッチグレインブランドの靴に使われているソールです。これらのソールの種類は、スコッチグレインの修理専門である「匠ジャパン」のホームページに紹介されています。一方、このようなソールのデザインの違いについては、あまり、既存の書籍や雑誌では紹介されていないのではないかと思います。それぞれのソールの特徴、メリットやデザインの狙いを打ち出しても良いのではと感じます。自動車だとタイヤに相当するパーツですからね。

先日の工場見学の時に拝見したような高級ラインもありますので、上を見るとキリがないところもあります。自分で出来る範囲で、毎日靴を換えて、履き心地の違いで楽しんでいます。

モルト・ドレッシング(実践編) [靴・鞄・革]

スコッチグレイン、ベガノのモルトドレッシングに挑戦しました。

まず、先日、ヒロカワ製靴の工場から持ち帰ったままの状態から。

すでに「社長モルトドレッシング」なので、結構ピカピカです。

ソールも新品の革底はきれいで滑らか。

ヒロカワ製靴と匠の刻印が。

これから自分流で手入れです。

油性クリームだけでなく、乳化性クリームで革に栄養を与えるのがポイント。

しかし、結果的にブラウン色を加えることになります。

一番靴の色に近かった、ダークブラウンのモプレイの乳化性クリームを塗って、ストッキングで拭き取ります。

次に、ブラウンのキウイクリーム。

社長は黒のキウイで良いとのことでしたが、私はとりあえずブラウンを使用します。

そして、モルトドレシンング。ダルモアは近くのスーパーでは売ってませんでした。今回はシングルモルトウイスキーのグレンフィディック12年を驕ります。

少量のキウイと少量のモルトを交互に塗り込みます。

こんな感じになりました。

つま先はこんな感じ(あとで確認したらボケてました)。

色合いが少し明るくなったような気がします。

それはそれで良いです。

これから少しずつ履いて慣らしていきたいと思います。もちろん、晴れの日、降水確率0%の日に。

==8月29日追記==

モルトドレッシングの更に詳しい方法が写真付きでスコッチグレインのオフィシャルページに紹介されていました。俳優の中村讓さんが登場し、すごく分かりやすいです。

http://www.scotchgrain.co.jp/malt/

これによると、ウイスキーは「お好きなウイスキー」で良いようですが、「できれば、シングル・モルト」とあります。折角のお手入れですから、これからも、シングル・モルトにこだわってみようと思います。

まず、先日、ヒロカワ製靴の工場から持ち帰ったままの状態から。

すでに「社長モルトドレッシング」なので、結構ピカピカです。

ソールも新品の革底はきれいで滑らか。

ヒロカワ製靴と匠の刻印が。

これから自分流で手入れです。

油性クリームだけでなく、乳化性クリームで革に栄養を与えるのがポイント。

しかし、結果的にブラウン色を加えることになります。

一番靴の色に近かった、ダークブラウンのモプレイの乳化性クリームを塗って、ストッキングで拭き取ります。

次に、ブラウンのキウイクリーム。

社長は黒のキウイで良いとのことでしたが、私はとりあえずブラウンを使用します。

そして、モルトドレシンング。ダルモアは近くのスーパーでは売ってませんでした。今回はシングルモルトウイスキーのグレンフィディック12年を驕ります。

少量のキウイと少量のモルトを交互に塗り込みます。

こんな感じになりました。

つま先はこんな感じ(あとで確認したらボケてました)。

色合いが少し明るくなったような気がします。

それはそれで良いです。

これから少しずつ履いて慣らしていきたいと思います。もちろん、晴れの日、降水確率0%の日に。

==8月29日追記==

モルトドレッシングの更に詳しい方法が写真付きでスコッチグレインのオフィシャルページに紹介されていました。俳優の中村讓さんが登場し、すごく分かりやすいです。

http://www.scotchgrain.co.jp/malt/

これによると、ウイスキーは「お好きなウイスキー」で良いようですが、「できれば、シングル・モルト」とあります。折角のお手入れですから、これからも、シングル・モルトにこだわってみようと思います。

モルト・ドレッシング (靴のお手入れ) [靴・鞄・革]

先日のスコッチグレインの工場見学で、モルトドレッシングという、革靴のメインテナンスを学びました。

元々、革靴の手入れは、

・ブラッシング

・靴クリームによる油分補給

・一日履いた靴は2、3日休ませる

ことくらいを実践していました。

これに加え、靴磨きにウイスキー(!)を使うのがモルトドレッシング。仏アノネイ社のベガノカーフなどの甲革の靴に特に効果があるとのことです。

発芽した大麦を原料として作られるウイスキーをモルト・ウイスキーと呼びます。このモルト・ウイスキーを靴磨きの際に、靴クリームを馴染ませるのに少量使うのがモルト・ドレッシングです。

工場見学の最後に、ヒロカワ製靴の廣川社長自らが実演してくださいました。

ダークブラウン色の靴は、ベガノカーフを使用した、ベガノという名前のスコッチグレイン。

スコッチグレインでは、このモルトドレッシングに、シングルモルトのスコッチウイスキー、ダルモア(Dalmore)を使っているとのことでした。

スコットランドの高級ウイスキー。酒飲みはそれだけで楽しくなります(笑)。

この日は4足を順番にモルトドレッシング。あとで自分でやってみてわかりましたが、結構、体力を使います。

KIWIなどの油性クリームにウイスキーをほんの少し混ぜて、靴に塗り込みます。ウイスキーで革をしっとりとさせ、さらに伸びの良くなった油性クリームで光沢が出て来ます。酒飲みにはこの際の香りもいい気分にさせてくれます。靴クリーム自体はちょっと鼻につく匂いですが、ウイスキーの香りでこれも和らぎます。

(モルト・ドレッシングのお手入れの方法は、スコッチグレインのホームページ、なかでも、Yahoo!ショッピング店、楽天市場店のページが詳しいです。)

時間の関係で、「まだまだモルトドレッシングは作業途中です。あとはご自身で仕上げてください。」とのことで、途中段階の仕上がりです。

既にいい感じで光沢が出てきています。この靴は、工場見学者に提供してもらいました。とても嬉しいです。

このモルトドレッシングですが、近く、社長自らデパートなどで実演をされるとのことでした。スコッチグレインからのお知らせを引用させていただきます。

------

大手百貨店の紳士靴売場で「モルト・ドレッシング」実演会を開催!

8月から9月にかけて、首都圏の大手百貨店紳士靴売場で、ヒロカワ製靴社長、廣川雅一による、モルト・ドレッシングの実演をいたします。いずれも1日2回の予定です。また実演をしながら、スコッチグレインについてのご相談にも応じます。モルト・ドレッシングの達人による熟練の技を実際に見る絶好のチャンスです。お誘い合せの上、ぜひご来店ください。

●西武百貨店 池袋本店 8月29日(土)

●日本橋 三越本店 8月30日(日)

●玉川高島屋 9月13日(日)

●小田急百貨店 新宿店 10月18日(日)

-----

これらはスコッチグレインのホームページでも確認できます。もう完全に宣伝ですが、ご参考になればと思います。

靴の手入れ関係は、まだまだ奥が深いようです。素人なりの経験と感想を、随時ご報告します。

元々、革靴の手入れは、

・ブラッシング

・靴クリームによる油分補給

・一日履いた靴は2、3日休ませる

ことくらいを実践していました。

これに加え、靴磨きにウイスキー(!)を使うのがモルトドレッシング。仏アノネイ社のベガノカーフなどの甲革の靴に特に効果があるとのことです。

発芽した大麦を原料として作られるウイスキーをモルト・ウイスキーと呼びます。このモルト・ウイスキーを靴磨きの際に、靴クリームを馴染ませるのに少量使うのがモルト・ドレッシングです。

工場見学の最後に、ヒロカワ製靴の廣川社長自らが実演してくださいました。

ダークブラウン色の靴は、ベガノカーフを使用した、ベガノという名前のスコッチグレイン。

スコッチグレインでは、このモルトドレッシングに、シングルモルトのスコッチウイスキー、ダルモア(Dalmore)を使っているとのことでした。

スコットランドの高級ウイスキー。酒飲みはそれだけで楽しくなります(笑)。

この日は4足を順番にモルトドレッシング。あとで自分でやってみてわかりましたが、結構、体力を使います。

KIWIなどの油性クリームにウイスキーをほんの少し混ぜて、靴に塗り込みます。ウイスキーで革をしっとりとさせ、さらに伸びの良くなった油性クリームで光沢が出て来ます。酒飲みにはこの際の香りもいい気分にさせてくれます。靴クリーム自体はちょっと鼻につく匂いですが、ウイスキーの香りでこれも和らぎます。

(モルト・ドレッシングのお手入れの方法は、スコッチグレインのホームページ、なかでも、Yahoo!ショッピング店、楽天市場店のページが詳しいです。)

時間の関係で、「まだまだモルトドレッシングは作業途中です。あとはご自身で仕上げてください。」とのことで、途中段階の仕上がりです。

既にいい感じで光沢が出てきています。この靴は、工場見学者に提供してもらいました。とても嬉しいです。

このモルトドレッシングですが、近く、社長自らデパートなどで実演をされるとのことでした。スコッチグレインからのお知らせを引用させていただきます。

------

大手百貨店の紳士靴売場で「モルト・ドレッシング」実演会を開催!

8月から9月にかけて、首都圏の大手百貨店紳士靴売場で、ヒロカワ製靴社長、廣川雅一による、モルト・ドレッシングの実演をいたします。いずれも1日2回の予定です。また実演をしながら、スコッチグレインについてのご相談にも応じます。モルト・ドレッシングの達人による熟練の技を実際に見る絶好のチャンスです。お誘い合せの上、ぜひご来店ください。

●西武百貨店 池袋本店 8月29日(土)

●日本橋 三越本店 8月30日(日)

●玉川高島屋 9月13日(日)

●小田急百貨店 新宿店 10月18日(日)

-----

これらはスコッチグレインのホームページでも確認できます。もう完全に宣伝ですが、ご参考になればと思います。

靴の手入れ関係は、まだまだ奥が深いようです。素人なりの経験と感想を、随時ご報告します。

仕上げ磨きと箱詰めまで スコッチグレインの工場見学8 [靴・鞄・革]

スコッチグレインの工場見学の続きです。

今回の記事で、靴が製品になるまでをご紹介します。

前回の記事で靴底まで縫い付けられた靴は、下の写真のような機械のローラーで靴底を歩きやすいように成形します。

削るのではなくて、圧力をかけて靴底の中央部が凸になるような加工です。靴底は真っ平らではありませんね。

次にヒール(踵)のパーツの取り付け。これは接着剤を塗っているところのようでした。

踵を機械で圧力をかけて取り付けます。

グラインダーで靴底の周辺部分(コバ)の形を整えます。

コバの仕上げは靴の形の印象を変える重要な工程と思います。職人さんが慣れた手つきで、靴を手でグラインダーに当てて素早く仕上げていました。

ここで木型が外され、靴墨(クリーム)による磨きにかかります。

この時点でこんな状態になります。

十分にきれいだと感じます。

ここには、靴底に焼き付ける焼印の型が置いてありました。

革底だと、靴の底にブランドネームが焼印されています。思ったよりも沢山の種類がありました。

水の噴射で靴先を磨く工程も見せていただきました。

職人さんが噴射ノズルをもって、次々と靴を磨いていきます。

この水ジェットによる靴先磨きはすごい。

自分でがんばって磨いても、ここまでピカピカにするのは大変です。

ここで、商品タグ、レース(靴ひも)などを付けて、製品の最終チェックが行われます。

シューキーパー(靴の中にセットして型くずれを防ぐパーツ)もセットされます。右下の靴の中にセットされている赤と黒のプラスチック素材のパーツです。

スコッチグレインは、しっかりとしたシューキーパー(木製のものはシューツリーと呼ばれることもあるようです)が靴とセットで販売されています。これは、スコッチグレインの靴のいいところだと思います。

そして、箱詰めされて、出荷を待ちます。

やっと、製品になるまでの一連の工程を、ひととおり記事にできました。

これからは、靴の修理や、お手入れなどについて、工場見学で見聞した内容を記事にしていきたいと思います。

今回の記事で、靴が製品になるまでをご紹介します。

前回の記事で靴底まで縫い付けられた靴は、下の写真のような機械のローラーで靴底を歩きやすいように成形します。

削るのではなくて、圧力をかけて靴底の中央部が凸になるような加工です。靴底は真っ平らではありませんね。

次にヒール(踵)のパーツの取り付け。これは接着剤を塗っているところのようでした。

踵を機械で圧力をかけて取り付けます。

グラインダーで靴底の周辺部分(コバ)の形を整えます。

コバの仕上げは靴の形の印象を変える重要な工程と思います。職人さんが慣れた手つきで、靴を手でグラインダーに当てて素早く仕上げていました。

ここで木型が外され、靴墨(クリーム)による磨きにかかります。

この時点でこんな状態になります。

十分にきれいだと感じます。

ここには、靴底に焼き付ける焼印の型が置いてありました。

革底だと、靴の底にブランドネームが焼印されています。思ったよりも沢山の種類がありました。

水の噴射で靴先を磨く工程も見せていただきました。

職人さんが噴射ノズルをもって、次々と靴を磨いていきます。

この水ジェットによる靴先磨きはすごい。

自分でがんばって磨いても、ここまでピカピカにするのは大変です。

ここで、商品タグ、レース(靴ひも)などを付けて、製品の最終チェックが行われます。

シューキーパー(靴の中にセットして型くずれを防ぐパーツ)もセットされます。右下の靴の中にセットされている赤と黒のプラスチック素材のパーツです。

スコッチグレインは、しっかりとしたシューキーパー(木製のものはシューツリーと呼ばれることもあるようです)が靴とセットで販売されています。これは、スコッチグレインの靴のいいところだと思います。

そして、箱詰めされて、出荷を待ちます。

やっと、製品になるまでの一連の工程を、ひととおり記事にできました。

これからは、靴の修理や、お手入れなどについて、工場見学で見聞した内容を記事にしていきたいと思います。

グッドイヤーウェルテッド製法 スコッチグレインの工場見学7 [靴・鞄・革]

お盆休みです。暑さに負けて、明るいうちから家の中でパソコンを使っているとプレッシャーがかかります(笑)。

さて、先日からのスコッチグレインの靴の工場見学の続きです。スコッチグレインの靴の特徴である、英国流のグッドイヤーウェルテッド製法の肝の工程に入ります。

この工法の特徴は、

「二重の底縫いが特徴である。甲と中底を最初に縫い、次に、それを本底に縫いつける(複式縫いと呼ばれる)。底の交換が何度も可能で、さらに底の隙間の詰め物がほかの製法に比べて多いため、足への馴染みがきわめてよい。足入れのたびに詰め物が沈み込み、人の足の形に変形し、それが履きやすさにつながっていく。」(落合正勝著:新版 男の服装術 2004年 PHP研究所から引用)

ことです。

ヒロカワ製靴さんでは、この製法を進化させ、靴の軽量化や合理的な靴作りのために独自の素材を使って、軽く、フィット感に優れた靴を製造しています。

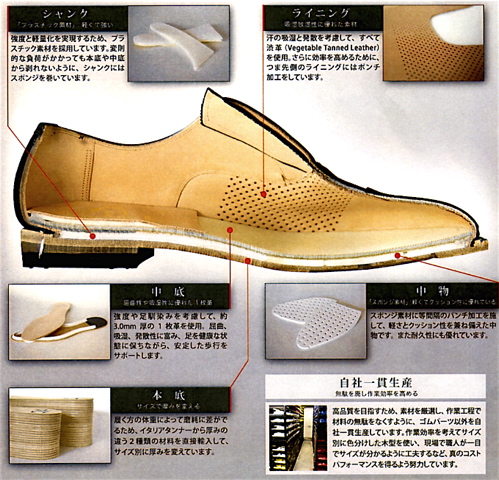

下の写真でその製法が説明されています。

(ヒロカワ製靴パンフレットから引用)

従って、靴に足を入れると、上から、素足、中底、中物、本底、地面の順番となります。

実際の工程に沿って見学します。

最初は、つり込みの続きといっていいのでしょうか、踵(かかと)の部分を釘打ちします。

機械で一気に釘を打ち込みます。

できあがりはこんな感じ。

つぎは、アッパー(甲革)と中底、ウエルト(本底と縫い付けるための縫いしろの役割を果たす革の帯のようなもの)を合わせる、「すくい縫い」という工程です。

「すくい縫い」の現場を見せていただきました。手慣れた職人さんが靴を機械の前で回転させて、わずか5秒で一足分が完了します。手縫いだと30分かかるこの工程を機械で行うミシンの威力。グッドイヤーウェルテッド工法の心臓部ともいえる工程です。

この工法を支えるミシンを製造・修理する機械屋さん自体がいなくなってしまっていて、壊れたときにどうやって修理するのかが問題なのだそうです。このすくい縫いの機械は一台1200万円もするそうですが、3台が現場で動いており、2台が予備で倉庫に保管してあるのだそうです。長持ちして欲しいと切に願います。

これが、すくい縫い直後の様子。

中底にはこれまでの工程で白いリブと呼ばれる部材が既に縫い付けられています。そのまわりを囲むように、甲革、中底と一緒に”ウェルト”と呼ばれる細長い革が縫い付けられました。

この時点で、その後の工程で汚れやすい革の靴はこんなビニールカバーを付けられます。

革の風合いを楽しめる茶色の靴です。このビニールは、いろいろな素材をテストした結果、農家のビニールハウスのビニールを流用しているのだそうです。

次に、中物のセットです。

足先の部分に、白いスポンジ素材の中物をいれます。通気と軽量化のためにパンチ加工されています。ここには練りコルクを詰めるものが多いのですが、軽さ、クッション性、耐久性のため、スコッチグレインではスポンジにしているのだそうです。踵(かかと)の部分にはシャンクと呼ばれる靴べらのような形状のプラスチックをセットしています。シャンクもメーカーによっては金属や木製のものを用いていますが、スコッチグレインでは、強度と軽量化を考えてプラスチック素材にしているとのことです。

シャンクのような大きなパーツが金属だと、空港の搭乗前の検査で、ピーといってしまう(笑)のでしょう。これはメリットだと思いました。アメリカの空港は靴を脱いで検査を受けるところが多かった印象です。

そして、本底の縫い付け。ウェルトと本底を合わせる工程は「出し縫い」と呼ばれます。

この工程を行う機械も見せていただきました。

どのように出し縫いが行われるかも、機械の速度を落として実演していただきました。ビデオカメラを持って行くのを忘れたのが残念です。

出し縫いが終わった状態。

グッドイヤーウェルテッド製法の靴に特徴的な、出し縫いの縫い目がここで見えます。

もう、今すぐにでも履けるような形状になってきました。

あ、ヒールが未だですね(笑)。

これから、工程は最終段階に入って来ます。

(つづく)

さて、先日からのスコッチグレインの靴の工場見学の続きです。スコッチグレインの靴の特徴である、英国流のグッドイヤーウェルテッド製法の肝の工程に入ります。

この工法の特徴は、

「二重の底縫いが特徴である。甲と中底を最初に縫い、次に、それを本底に縫いつける(複式縫いと呼ばれる)。底の交換が何度も可能で、さらに底の隙間の詰め物がほかの製法に比べて多いため、足への馴染みがきわめてよい。足入れのたびに詰め物が沈み込み、人の足の形に変形し、それが履きやすさにつながっていく。」(落合正勝著:新版 男の服装術 2004年 PHP研究所から引用)

ことです。

ヒロカワ製靴さんでは、この製法を進化させ、靴の軽量化や合理的な靴作りのために独自の素材を使って、軽く、フィット感に優れた靴を製造しています。

下の写真でその製法が説明されています。

(ヒロカワ製靴パンフレットから引用)

従って、靴に足を入れると、上から、素足、中底、中物、本底、地面の順番となります。

実際の工程に沿って見学します。

最初は、つり込みの続きといっていいのでしょうか、踵(かかと)の部分を釘打ちします。

機械で一気に釘を打ち込みます。

できあがりはこんな感じ。

つぎは、アッパー(甲革)と中底、ウエルト(本底と縫い付けるための縫いしろの役割を果たす革の帯のようなもの)を合わせる、「すくい縫い」という工程です。

「すくい縫い」の現場を見せていただきました。手慣れた職人さんが靴を機械の前で回転させて、わずか5秒で一足分が完了します。手縫いだと30分かかるこの工程を機械で行うミシンの威力。グッドイヤーウェルテッド工法の心臓部ともいえる工程です。

この工法を支えるミシンを製造・修理する機械屋さん自体がいなくなってしまっていて、壊れたときにどうやって修理するのかが問題なのだそうです。このすくい縫いの機械は一台1200万円もするそうですが、3台が現場で動いており、2台が予備で倉庫に保管してあるのだそうです。長持ちして欲しいと切に願います。

これが、すくい縫い直後の様子。

中底にはこれまでの工程で白いリブと呼ばれる部材が既に縫い付けられています。そのまわりを囲むように、甲革、中底と一緒に”ウェルト”と呼ばれる細長い革が縫い付けられました。

この時点で、その後の工程で汚れやすい革の靴はこんなビニールカバーを付けられます。

革の風合いを楽しめる茶色の靴です。このビニールは、いろいろな素材をテストした結果、農家のビニールハウスのビニールを流用しているのだそうです。

次に、中物のセットです。

足先の部分に、白いスポンジ素材の中物をいれます。通気と軽量化のためにパンチ加工されています。ここには練りコルクを詰めるものが多いのですが、軽さ、クッション性、耐久性のため、スコッチグレインではスポンジにしているのだそうです。踵(かかと)の部分にはシャンクと呼ばれる靴べらのような形状のプラスチックをセットしています。シャンクもメーカーによっては金属や木製のものを用いていますが、スコッチグレインでは、強度と軽量化を考えてプラスチック素材にしているとのことです。

シャンクのような大きなパーツが金属だと、空港の搭乗前の検査で、ピーといってしまう(笑)のでしょう。これはメリットだと思いました。アメリカの空港は靴を脱いで検査を受けるところが多かった印象です。

そして、本底の縫い付け。ウェルトと本底を合わせる工程は「出し縫い」と呼ばれます。

この工程を行う機械も見せていただきました。

どのように出し縫いが行われるかも、機械の速度を落として実演していただきました。ビデオカメラを持って行くのを忘れたのが残念です。

出し縫いが終わった状態。

グッドイヤーウェルテッド製法の靴に特徴的な、出し縫いの縫い目がここで見えます。

もう、今すぐにでも履けるような形状になってきました。

あ、ヒールが未だですね(笑)。

これから、工程は最終段階に入って来ます。

(つづく)

機械によるつり込み スコッチグレインの工場見学6 [靴・鞄・革]

スコッチグレインの工場見学の続きです。

前回の記事までで、靴のアッパー部分の型が出来て来ました。

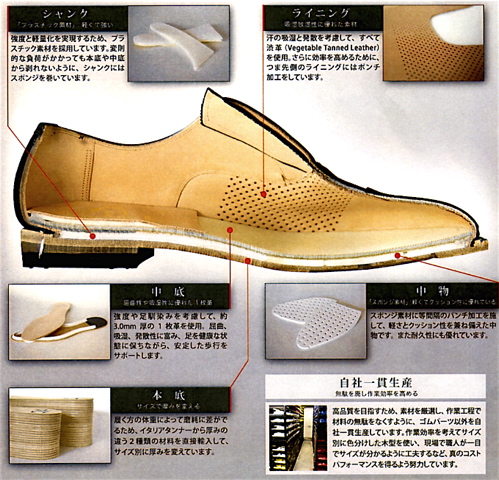

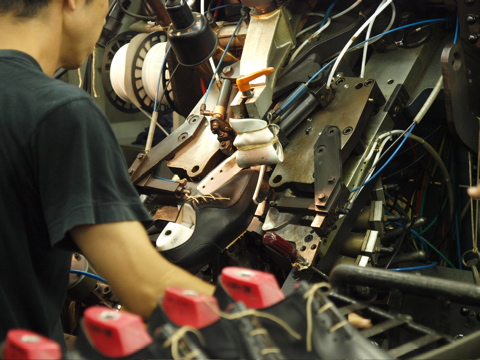

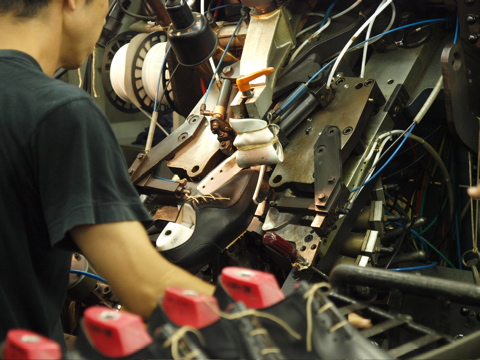

今度は機械によるつり込みを行います。

いままでで一番大きな機械です。

この機械で革に力をかけて、つり込みます。

機械の動きはこんな感じ。

機械を作動させると、靴のつま先部分の周辺のいろんな方向からジグが降りて来て、靴の形を固定します。

マシンはさながら産業ロボット。とても複雑な動きを見せてくれます。

力がかかる工具部分も、靴のモデルによって替えて、さらにそれぞれ調整が必要な、複雑な作業とのことです。

これで、アッパー部分はほぼ製品と同じような見栄えになってきます。

おまけ

工場見学の途中で見せていただいた靴のヒール(かかと)のパーツです。

これはヒールの積み上げと言われる部分と、化粧と言われる地面に接触する部分です。化粧部分は地面との摩擦で一番すり減る場所であります。このパーツは、硬過ぎても滑るし、柔らか過ぎても早く摩耗してしまいます。私のこれまでの利用経験では、このスコッチヒールという名前のヒールは、雨の日も含めて歩行には問題なく、減りも少ないようです。

もっとも、化粧部分は消耗品。歩けば歩く程、すり減って、いずれは修理・交換となります。革靴の場合は、新品の販売だけでなく、修理の技とパフォーマンスもこれからは重視したいと考えます。自分のスコッチグレインの場合は、まだ修理やオールソール(本底の交換)は先のことですが、革靴との付き合いの深さは修理のできばえも大切なポイントになること間違い無しです。

工場見学の記事はつづきます。

前回の記事までで、靴のアッパー部分の型が出来て来ました。

今度は機械によるつり込みを行います。

いままでで一番大きな機械です。

この機械で革に力をかけて、つり込みます。

機械の動きはこんな感じ。

機械を作動させると、靴のつま先部分の周辺のいろんな方向からジグが降りて来て、靴の形を固定します。

マシンはさながら産業ロボット。とても複雑な動きを見せてくれます。

力がかかる工具部分も、靴のモデルによって替えて、さらにそれぞれ調整が必要な、複雑な作業とのことです。

これで、アッパー部分はほぼ製品と同じような見栄えになってきます。

おまけ

工場見学の途中で見せていただいた靴のヒール(かかと)のパーツです。

これはヒールの積み上げと言われる部分と、化粧と言われる地面に接触する部分です。化粧部分は地面との摩擦で一番すり減る場所であります。このパーツは、硬過ぎても滑るし、柔らか過ぎても早く摩耗してしまいます。私のこれまでの利用経験では、このスコッチヒールという名前のヒールは、雨の日も含めて歩行には問題なく、減りも少ないようです。

もっとも、化粧部分は消耗品。歩けば歩く程、すり減って、いずれは修理・交換となります。革靴の場合は、新品の販売だけでなく、修理の技とパフォーマンスもこれからは重視したいと考えます。自分のスコッチグレインの場合は、まだ修理やオールソール(本底の交換)は先のことですが、革靴との付き合いの深さは修理のできばえも大切なポイントになること間違い無しです。

工場見学の記事はつづきます。

ラスト(靴の木型) スコッチグレインの工場見学5 [靴・鞄・革]

今度は靴の木型を見せていただきました。

ヒロカワ製靴の工場の地下一階には、図書館のようなラックが整然と並べてあり、赤、黄色、グリーンのカラフルな靴のラスト(Last: 木型)が型番ごとに保管されています。

この木型は、これから後の工程は靴を形にしていく際の基礎となるものです。また、製品になった靴を履く人にとっては、外観上のデザインもさることながら、足の形に合っているかどうか、ホールド感はどうか、疲れないか、などの履き心地を左右する重要な物となります。

ひっくりかえすとこんな感じ。

人間の足形ではなく、靴の縫製作業のためにいろいろな機能を受け止めるように造られています。

色で木型のサイズが一目瞭然で分るにしたのは先代の社長、現会長だそうです。

この木型もタイプは様々で、これを自社で調整・管理しています。上の写真の赤い木型も左右同じではありません。よく見るとつま先の部分の形が違います。流行に合わせて、また、日本人の体型に合わせ、特徴的と言われる幅広・甲高の足に合わせた靴を製造できるのだと納得しました。

製造に載せる木型を決める時は現社長と会長の間で喧々諤々の議論が続くようで、最近流行っている先細の靴に関して、会長はどうしても木型の先端を削ろうとし、社長は元の先細の木型で製造しようとした、などのエピソードをお聞きしました。このあたりは、企業の戦略的な部分なんでしょう。木型自身が知的財産の固まりなんだろうと感じました。

図書館のように並べ足れた木型ですが、いま正に生産ラインに乗っている木型はここには無い訳で、ここにある木型は現時点では生産されていないタイプの靴の木型になります。ここ以外にも木型を保管する場所が外部にあるとのことでした。靴の形も流行がありますからね。

前回までの工程で造られた革のアッパーは、木型の上に載せられ、つり込まれて靴の形に成って来ます。

ここから先は、高価な機械・器具を使用した工程となります。

工場見学の記事はつづきます。

ヒロカワ製靴の工場の地下一階には、図書館のようなラックが整然と並べてあり、赤、黄色、グリーンのカラフルな靴のラスト(Last: 木型)が型番ごとに保管されています。

この木型は、これから後の工程は靴を形にしていく際の基礎となるものです。また、製品になった靴を履く人にとっては、外観上のデザインもさることながら、足の形に合っているかどうか、ホールド感はどうか、疲れないか、などの履き心地を左右する重要な物となります。

ひっくりかえすとこんな感じ。

人間の足形ではなく、靴の縫製作業のためにいろいろな機能を受け止めるように造られています。

色で木型のサイズが一目瞭然で分るにしたのは先代の社長、現会長だそうです。

この木型もタイプは様々で、これを自社で調整・管理しています。上の写真の赤い木型も左右同じではありません。よく見るとつま先の部分の形が違います。流行に合わせて、また、日本人の体型に合わせ、特徴的と言われる幅広・甲高の足に合わせた靴を製造できるのだと納得しました。

製造に載せる木型を決める時は現社長と会長の間で喧々諤々の議論が続くようで、最近流行っている先細の靴に関して、会長はどうしても木型の先端を削ろうとし、社長は元の先細の木型で製造しようとした、などのエピソードをお聞きしました。このあたりは、企業の戦略的な部分なんでしょう。木型自身が知的財産の固まりなんだろうと感じました。

図書館のように並べ足れた木型ですが、いま正に生産ラインに乗っている木型はここには無い訳で、ここにある木型は現時点では生産されていないタイプの靴の木型になります。ここ以外にも木型を保管する場所が外部にあるとのことでした。靴の形も流行がありますからね。

前回までの工程で造られた革のアッパーは、木型の上に載せられ、つり込まれて靴の形に成って来ます。

ここから先は、高価な機械・器具を使用した工程となります。

工場見学の記事はつづきます。

甲革パーツの切出し スコッチグレインの工場見学4 [靴・鞄・革]

ヒロカワ製靴の工場見学の続きです。

履いていて一番気になるアッパー部分(甲革)のパーツの切出しの様子です。

革の品質は一枚一枚チェックされ、どの靴に使われるか決められます。

革の面積はデシ(10cm×10cm)という単位が使われます。革の価格はキャンシーで1デシ140円、ベガノカーフで170円、高級ラインのインペリアルで使われているアルリーという革や、デュプイという革は360円に跳ね上がります。靴の価格は革の価格を反映しているようです。

チェックをパスした革を、靴のパーツの型を使って切り抜いて行きます。

無駄無く切り出すだけでなく、革の質が一定したところを選んで切る必要があることや、甲部に使う革の場合は左右揃ったときに差が出ないよう、左右を同様の品質で切り取る必要があるため、熟練した目が必要になってくるとのことです。

切り出された革片は、職人さんの手で縫い合わされて、少しずつ靴の形に近づいて来ます。

これから作業に入るパーツ。淡いブラウンやダークブラウンの革靴も良いですね。

そして、この時点での靴のアッパー(甲部)はこんなパーツになっています。

一見、サンバイザーのような形です。

甲革の裏には穴を沢山開けたライニング(裏地)を付けています。ライニングは実際に人の足に接する部分で、履き心地やホールド性に大きく関係してきます。外からは見えないですが、足に直接接する部分の素材には手を抜いてはいません。スコッチグレインの場合は、汗の吸湿と発散を考慮して、すべて渋革(Vegetable Tanned Leather)を使用しており、さらに効率を高めるためにポンチ加工(沢山の孔)がされています。

これから、グッドイヤーウェルテッド工法といわれる、ヒロカワ製靴さんが創業以来守っている工法で靴が縫い上げられて行きます。

このシリーズ、結構長くなりそうです。

履いていて一番気になるアッパー部分(甲革)のパーツの切出しの様子です。

革の品質は一枚一枚チェックされ、どの靴に使われるか決められます。

革の面積はデシ(10cm×10cm)という単位が使われます。革の価格はキャンシーで1デシ140円、ベガノカーフで170円、高級ラインのインペリアルで使われているアルリーという革や、デュプイという革は360円に跳ね上がります。靴の価格は革の価格を反映しているようです。

チェックをパスした革を、靴のパーツの型を使って切り抜いて行きます。

無駄無く切り出すだけでなく、革の質が一定したところを選んで切る必要があることや、甲部に使う革の場合は左右揃ったときに差が出ないよう、左右を同様の品質で切り取る必要があるため、熟練した目が必要になってくるとのことです。

切り出された革片は、職人さんの手で縫い合わされて、少しずつ靴の形に近づいて来ます。

これから作業に入るパーツ。淡いブラウンやダークブラウンの革靴も良いですね。

そして、この時点での靴のアッパー(甲部)はこんなパーツになっています。

一見、サンバイザーのような形です。

甲革の裏には穴を沢山開けたライニング(裏地)を付けています。ライニングは実際に人の足に接する部分で、履き心地やホールド性に大きく関係してきます。外からは見えないですが、足に直接接する部分の素材には手を抜いてはいません。スコッチグレインの場合は、汗の吸湿と発散を考慮して、すべて渋革(Vegetable Tanned Leather)を使用しており、さらに効率を高めるためにポンチ加工(沢山の孔)がされています。

これから、グッドイヤーウェルテッド工法といわれる、ヒロカワ製靴さんが創業以来守っている工法で靴が縫い上げられて行きます。

このシリーズ、結構長くなりそうです。

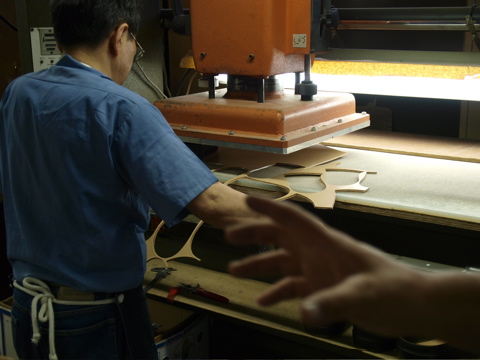

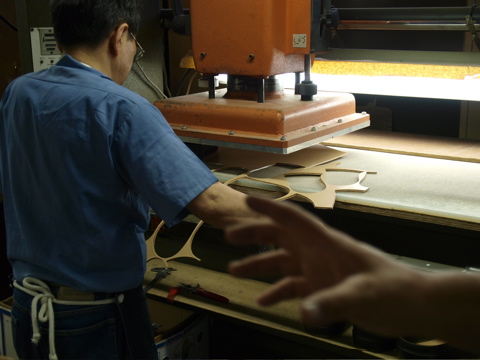

革底(ソール)を作る スコッチグレインの工場見学3 [靴・鞄・革]

靴の工程で最初に造られるのは、革底(ソール)。

スコッチグレインの靴はほとんどが革底。合成ゴム底の靴がメインだった私には初めての革底の靴です。靴底は外注しているところが多いそうですが、ここの革底は自社工場で生産しています。

革底の材料は、数ミリ位の厚めの革。

この革に型を置いて、

プレスのような機械で押さえつけて、くりぬきます。

一枚の革からできるだけ沢山の革底を採るのが職人の腕の見せ所のようです。

完成品は、サイズ、タイプ毎に整理され、次の工程に送られます。

ちなみに、ここの工場はこのようなパーツを運ぶ箱は全てバナナの箱(笑)。もちろん中古品ですが、ちょうどよい大きさで長持ちするのだそうです。ちょっと笑ってしまいました。

この工程の終わりに見せてもらったのが高級ライン用の特別な革。

靴底用の革であっても、輝いています。

ちなみに、この革で造られたソールのパーツは一つお土産で貰って来ました。

表面が大理石のようにきれいに磨かれています。そして結構な厚みがあります。

革底の靴は空気の通りが良いと言われており、私もそれはだんだん判って来ました。

ただ、革底は水に弱いため、毎日天気予報を確認してから、雨の心配が無い日にだけ、革底のスコッチグレインを履いています。雨や水たまりなどを注意すれば、大変快適なのが革底の靴。

靴底って一番酷使されるパーツです。人の歩行の圧力と摩擦に耐えながら、水蒸気を通す革という素材に注目しています。

スコッチグレインの靴はほとんどが革底。合成ゴム底の靴がメインだった私には初めての革底の靴です。靴底は外注しているところが多いそうですが、ここの革底は自社工場で生産しています。

革底の材料は、数ミリ位の厚めの革。

この革に型を置いて、

プレスのような機械で押さえつけて、くりぬきます。

一枚の革からできるだけ沢山の革底を採るのが職人の腕の見せ所のようです。

完成品は、サイズ、タイプ毎に整理され、次の工程に送られます。

ちなみに、ここの工場はこのようなパーツを運ぶ箱は全てバナナの箱(笑)。もちろん中古品ですが、ちょうどよい大きさで長持ちするのだそうです。ちょっと笑ってしまいました。

この工程の終わりに見せてもらったのが高級ライン用の特別な革。

靴底用の革であっても、輝いています。

ちなみに、この革で造られたソールのパーツは一つお土産で貰って来ました。

表面が大理石のようにきれいに磨かれています。そして結構な厚みがあります。

革底の靴は空気の通りが良いと言われており、私もそれはだんだん判って来ました。

ただ、革底は水に弱いため、毎日天気予報を確認してから、雨の心配が無い日にだけ、革底のスコッチグレインを履いています。雨や水たまりなどを注意すれば、大変快適なのが革底の靴。

靴底って一番酷使されるパーツです。人の歩行の圧力と摩擦に耐えながら、水蒸気を通す革という素材に注目しています。