グッドイヤーウェルテッド製法 スコッチグレインの工場見学7 [靴・鞄・革]

お盆休みです。暑さに負けて、明るいうちから家の中でパソコンを使っているとプレッシャーがかかります(笑)。

さて、先日からのスコッチグレインの靴の工場見学の続きです。スコッチグレインの靴の特徴である、英国流のグッドイヤーウェルテッド製法の肝の工程に入ります。

この工法の特徴は、

「二重の底縫いが特徴である。甲と中底を最初に縫い、次に、それを本底に縫いつける(複式縫いと呼ばれる)。底の交換が何度も可能で、さらに底の隙間の詰め物がほかの製法に比べて多いため、足への馴染みがきわめてよい。足入れのたびに詰め物が沈み込み、人の足の形に変形し、それが履きやすさにつながっていく。」(落合正勝著:新版 男の服装術 2004年 PHP研究所から引用)

ことです。

ヒロカワ製靴さんでは、この製法を進化させ、靴の軽量化や合理的な靴作りのために独自の素材を使って、軽く、フィット感に優れた靴を製造しています。

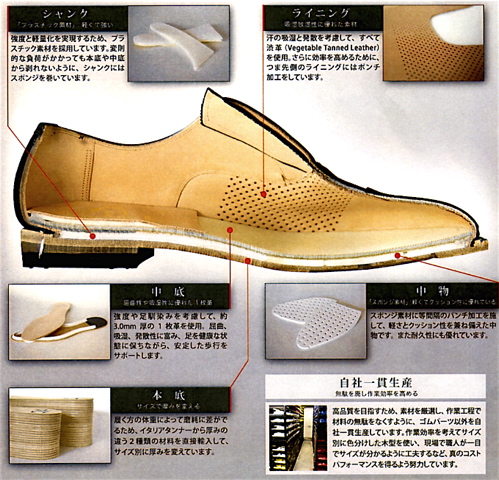

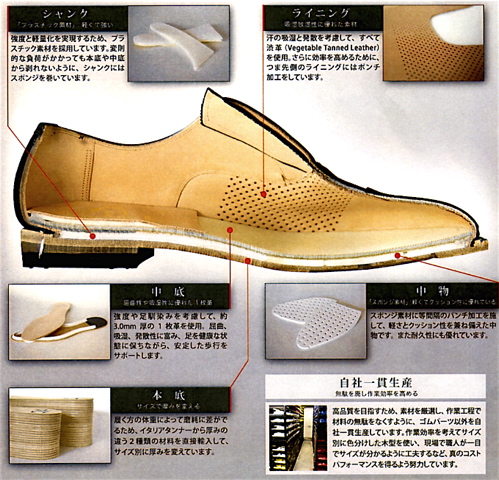

下の写真でその製法が説明されています。

(ヒロカワ製靴パンフレットから引用)

従って、靴に足を入れると、上から、素足、中底、中物、本底、地面の順番となります。

実際の工程に沿って見学します。

最初は、つり込みの続きといっていいのでしょうか、踵(かかと)の部分を釘打ちします。

機械で一気に釘を打ち込みます。

できあがりはこんな感じ。

つぎは、アッパー(甲革)と中底、ウエルト(本底と縫い付けるための縫いしろの役割を果たす革の帯のようなもの)を合わせる、「すくい縫い」という工程です。

「すくい縫い」の現場を見せていただきました。手慣れた職人さんが靴を機械の前で回転させて、わずか5秒で一足分が完了します。手縫いだと30分かかるこの工程を機械で行うミシンの威力。グッドイヤーウェルテッド工法の心臓部ともいえる工程です。

この工法を支えるミシンを製造・修理する機械屋さん自体がいなくなってしまっていて、壊れたときにどうやって修理するのかが問題なのだそうです。このすくい縫いの機械は一台1200万円もするそうですが、3台が現場で動いており、2台が予備で倉庫に保管してあるのだそうです。長持ちして欲しいと切に願います。

これが、すくい縫い直後の様子。

中底にはこれまでの工程で白いリブと呼ばれる部材が既に縫い付けられています。そのまわりを囲むように、甲革、中底と一緒に”ウェルト”と呼ばれる細長い革が縫い付けられました。

この時点で、その後の工程で汚れやすい革の靴はこんなビニールカバーを付けられます。

革の風合いを楽しめる茶色の靴です。このビニールは、いろいろな素材をテストした結果、農家のビニールハウスのビニールを流用しているのだそうです。

次に、中物のセットです。

足先の部分に、白いスポンジ素材の中物をいれます。通気と軽量化のためにパンチ加工されています。ここには練りコルクを詰めるものが多いのですが、軽さ、クッション性、耐久性のため、スコッチグレインではスポンジにしているのだそうです。踵(かかと)の部分にはシャンクと呼ばれる靴べらのような形状のプラスチックをセットしています。シャンクもメーカーによっては金属や木製のものを用いていますが、スコッチグレインでは、強度と軽量化を考えてプラスチック素材にしているとのことです。

シャンクのような大きなパーツが金属だと、空港の搭乗前の検査で、ピーといってしまう(笑)のでしょう。これはメリットだと思いました。アメリカの空港は靴を脱いで検査を受けるところが多かった印象です。

そして、本底の縫い付け。ウェルトと本底を合わせる工程は「出し縫い」と呼ばれます。

この工程を行う機械も見せていただきました。

どのように出し縫いが行われるかも、機械の速度を落として実演していただきました。ビデオカメラを持って行くのを忘れたのが残念です。

出し縫いが終わった状態。

グッドイヤーウェルテッド製法の靴に特徴的な、出し縫いの縫い目がここで見えます。

もう、今すぐにでも履けるような形状になってきました。

あ、ヒールが未だですね(笑)。

これから、工程は最終段階に入って来ます。

(つづく)

さて、先日からのスコッチグレインの靴の工場見学の続きです。スコッチグレインの靴の特徴である、英国流のグッドイヤーウェルテッド製法の肝の工程に入ります。

この工法の特徴は、

「二重の底縫いが特徴である。甲と中底を最初に縫い、次に、それを本底に縫いつける(複式縫いと呼ばれる)。底の交換が何度も可能で、さらに底の隙間の詰め物がほかの製法に比べて多いため、足への馴染みがきわめてよい。足入れのたびに詰め物が沈み込み、人の足の形に変形し、それが履きやすさにつながっていく。」(落合正勝著:新版 男の服装術 2004年 PHP研究所から引用)

ことです。

ヒロカワ製靴さんでは、この製法を進化させ、靴の軽量化や合理的な靴作りのために独自の素材を使って、軽く、フィット感に優れた靴を製造しています。

下の写真でその製法が説明されています。

(ヒロカワ製靴パンフレットから引用)

従って、靴に足を入れると、上から、素足、中底、中物、本底、地面の順番となります。

実際の工程に沿って見学します。

最初は、つり込みの続きといっていいのでしょうか、踵(かかと)の部分を釘打ちします。

機械で一気に釘を打ち込みます。

できあがりはこんな感じ。

つぎは、アッパー(甲革)と中底、ウエルト(本底と縫い付けるための縫いしろの役割を果たす革の帯のようなもの)を合わせる、「すくい縫い」という工程です。

「すくい縫い」の現場を見せていただきました。手慣れた職人さんが靴を機械の前で回転させて、わずか5秒で一足分が完了します。手縫いだと30分かかるこの工程を機械で行うミシンの威力。グッドイヤーウェルテッド工法の心臓部ともいえる工程です。

この工法を支えるミシンを製造・修理する機械屋さん自体がいなくなってしまっていて、壊れたときにどうやって修理するのかが問題なのだそうです。このすくい縫いの機械は一台1200万円もするそうですが、3台が現場で動いており、2台が予備で倉庫に保管してあるのだそうです。長持ちして欲しいと切に願います。

これが、すくい縫い直後の様子。

中底にはこれまでの工程で白いリブと呼ばれる部材が既に縫い付けられています。そのまわりを囲むように、甲革、中底と一緒に”ウェルト”と呼ばれる細長い革が縫い付けられました。

この時点で、その後の工程で汚れやすい革の靴はこんなビニールカバーを付けられます。

革の風合いを楽しめる茶色の靴です。このビニールは、いろいろな素材をテストした結果、農家のビニールハウスのビニールを流用しているのだそうです。

次に、中物のセットです。

足先の部分に、白いスポンジ素材の中物をいれます。通気と軽量化のためにパンチ加工されています。ここには練りコルクを詰めるものが多いのですが、軽さ、クッション性、耐久性のため、スコッチグレインではスポンジにしているのだそうです。踵(かかと)の部分にはシャンクと呼ばれる靴べらのような形状のプラスチックをセットしています。シャンクもメーカーによっては金属や木製のものを用いていますが、スコッチグレインでは、強度と軽量化を考えてプラスチック素材にしているとのことです。

シャンクのような大きなパーツが金属だと、空港の搭乗前の検査で、ピーといってしまう(笑)のでしょう。これはメリットだと思いました。アメリカの空港は靴を脱いで検査を受けるところが多かった印象です。

そして、本底の縫い付け。ウェルトと本底を合わせる工程は「出し縫い」と呼ばれます。

この工程を行う機械も見せていただきました。

どのように出し縫いが行われるかも、機械の速度を落として実演していただきました。ビデオカメラを持って行くのを忘れたのが残念です。

出し縫いが終わった状態。

グッドイヤーウェルテッド製法の靴に特徴的な、出し縫いの縫い目がここで見えます。

もう、今すぐにでも履けるような形状になってきました。

あ、ヒールが未だですね(笑)。

これから、工程は最終段階に入って来ます。

(つづく)

靴って曲面が多いので、職人さんの腕の差というのが出てきそうですね。

信頼されるブランドの靴屋さんとなると、一連の作業を身に付けるのにも、厳しい修行があるのでしょう。

by YAP (2009-08-14 16:28)

あの踵の所、後ろの穴の意味が判りました^^

すくい縫いの大型ミシンが潰れたら大変ですね〜><

靴底の皮のシマシマ模様がまた懐かし〜!

by モモパパ (2009-08-14 23:00)

途中のビニールカバーがいいですね。

すくい縫い、5秒で終わるって、あっという間ですね~!すごい!

by jun (2009-08-15 00:50)

職人さんの質と技術、綿密さってすごいですねぇ。hideyuki2007yさんのレポートも職人さんの仕事のように正確で、写真と文章ビッタシ。めちゃめちゃわかりやすいです♪

by FUCKINTOSH66 (2009-08-15 03:54)

手間がかかっていますねぇ~。 品質の確かさが伝わってきます。

by ぽりぽり (2009-08-15 08:45)

完成までたくさんの手間がかかっているのですねえ。

一つ一つ昔からの試行錯誤の結果なのかな、と思います。

その延長上に今があって、更に先に行けるのでしょうね。

わたしも一足欲しくなりました。

by ナツパパ (2009-08-15 09:53)

製造過程をみたのは初めてです。

やはり、手間暇がかかるのですね(..)

by るる (2009-08-15 15:28)

古き良き製法とハイテクが融合しているのは

なんとも良い感じですね。

しかし機械がメンテナンスして貰えないのは

残念な限りですが企業側のいい分も痛い位わかります。

自分は最後通告する立場なので…

by りゅう (2009-08-15 23:14)

靴が作られる過程を初めて知りました。レポートが詳しくて凄くわかりやすいですね!

hideyuki2007yさんの靴への愛情もよ~くわかりました。いつまでも大事に履き続けてくださいね☆

by Mimosa (2009-08-16 00:57)